Si el CO2 no es un gas tóxico de por sí, ¿por qué resulta tan problemático para el medioambiente y su huella ecológica es tan impactante? La respuesta es sencilla: porque su enorme concentración en la atmósfera produce el temido efecto invernadero, de ahí que todas las investigaciones estén encaminadas a controlar sus emisiones y a reducirlas.

Una de las industrias que más huella ecológica deja en el planeta es la de la construcción, y más en concreto, la cerámica y azulejera. Aunque no es la única. También es responsable de buena parte de esas emisiones de dióxido de carbono el sector plástico y químico. Hoy en día encontramos CO2 en productos tan habituales como las ensaladas y sándwiches envasados que comemos, el agua con gas, la cerveza y los refrescos.

Pero ¿y si se pudiera capturar este gas que abunda en nuestro entorno y reutilizarlo como materia prima? ¿Habríamos dado con la solución para el cambio climático?

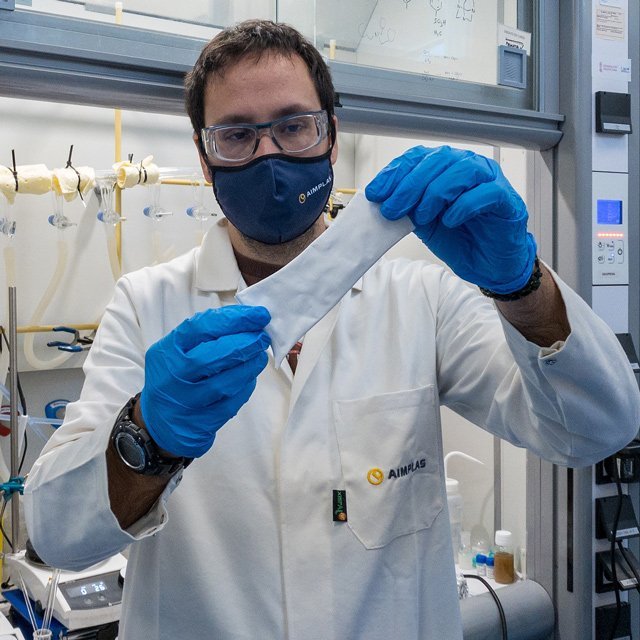

Es probable que sí, o al menos, ayudaría a combatir ese problema. Por esa razón el AIMPLAS, Instituto Tecnológico del Plástico, perteneciente a la Red de Institutos Tecnológicos de la Comunidad Valenciana (REDIT), está trabajando en el proyecto SOSCO2. A través de él, investiga la fabricación de unas membranas que capturen ese dióxido de carbono y lo transformen en disolventes, fármacos o biofueles, entre otras aplicaciones.

Según Sergio Sopeña, investigador de Descarbonización en AIMPLAS, este sistema permitirá «que las industrias cementeras, azulejeras, del sector del plástico o químico de la Comunidad Valenciana no solo reduzcan sus emisiones, sino que se beneficien de un compuesto aparentemente sin valor como el dióxido de carbono y lo transformen en productos de gran interés en el mercado como etileno, carbonatos cíclicos y policarbonatos».

Estas tecnologías de valorización de carbono juegan un papel vital para alcanzar la economía circular.

ESTRUCTURAS RECICLABLES PARA UNA CONSTRUCCIÓN SOSTENIBLE

Además de SOSCO2, el Instituto Tecnológico del Plástico está trabajando también en el proyecto INNOPUL. El objetivo de su investigación, en este caso, es reducir el exceso de CO2 mediante la fabricación y utilización de piezas estructurales 100% reciclables a un coste competitivo. De esta manera, se ofrecería una alternativa más sostenible y económica para el sector de la construcción debido a la mayor durabilidad de esos productos y al menor mantenimiento que requieren.

Se trataría de una nueva línea de fabricación de perfiles con altas prestaciones mecánicas y reciclables mediante un proceso de producción automatizada conocido como pultrusión termoplástica.

«Los innovadores productos finales de este proyecto dotarán a las envolventes y superficies de edificios y estructuras de una resistencia duradera, además de su capacidad de reciclado y otras facilidades, como la posibilidad de transformarse en perfiles curvos o de unirse a otros materiales mediante soldadura, lo que ofrece la posibilidad de obtener estructuras hibridas metal-composites sin utilizar adhesivos», explica Marta Pérez, investigadora de Construcción y Energías Renovables en AIMPLAS.

Ambos proyectos están financiados por la Consellería d’Economia Sostenible, Sectors Productius, Comerç i Treball de la Generalitat Valenciana a través de ayudas del IVACE (Instituto Valenciano de Competitividad Empresarial) con la cofinanciación de los fondos FEDER de la UE.